Vom Start-up zum Weltverbesserer: Wie Siemens die Welt verändert

Ja, ihr habt in unserem Teaser-Text richtig gelesen: Siemens war, nachdem es 1847 gegründet wurde, ein Start-up. Natürlich hätte man das damals nie so gesagt – denn damals hieß das noch „Garagenunternehmen“, da das Unternehmen aus Kostengründen in einer Garage beheimatet war. Bis heute hat sich Siemens zu einem der wichtigsten Technikunternehmen mit insgesamt über 36.000 Mitarbeiterinnen und Mitarbeitern weltweit gemausert und war an so ziemlich jedem wirtschaftlichen und technischen Wandel beteiligt, den es gab. Aber was genau macht Siemens eigentlich so? Und wie konnte das Unternehmen unsere Leben beeinflussen und vereinfachen? Wir haben uns die Arbeit von Siemens angesehen – und haben dafür das Werk des Nahrungs- und Genussmittelherstellers Spitz besucht und so einiges gelernt.

Wie alles begann …

Nachdem Siemens vor über 140 Jahren die erste Niederlassung in Österreich gründete, war das Unternehmen vor allem bei der sogenannten „Elektrifizierung“ ganz vorne mit dabei. So nahm Siemens eine wichtige Rolle ein, wenn es darum ging, die elektrische Bahn, Lampen und elektrische Aufzüge zu entwickeln. Auch in Sachen Funk- und Medizintechnik machte sich Siemens in weiterer Folge einen Namen. Weitere Phänomene, die die Industrie und unser aller Leben grundlegend veränderten, waren die sogenannte „Digitalisierung“ und die „Automatisierung“, die ebenfalls von Siemens Österreich maßgeblich beeinflusst wurden – und bis heute werden: So war das stark wachsende Unternehmen zum Beispiel Vorreiter in digitalen, intelligenten Anzeigetafeln im Straßenverkehr, die je nach Straßenverkehr verschiedene Informationen anzeigen konnte.

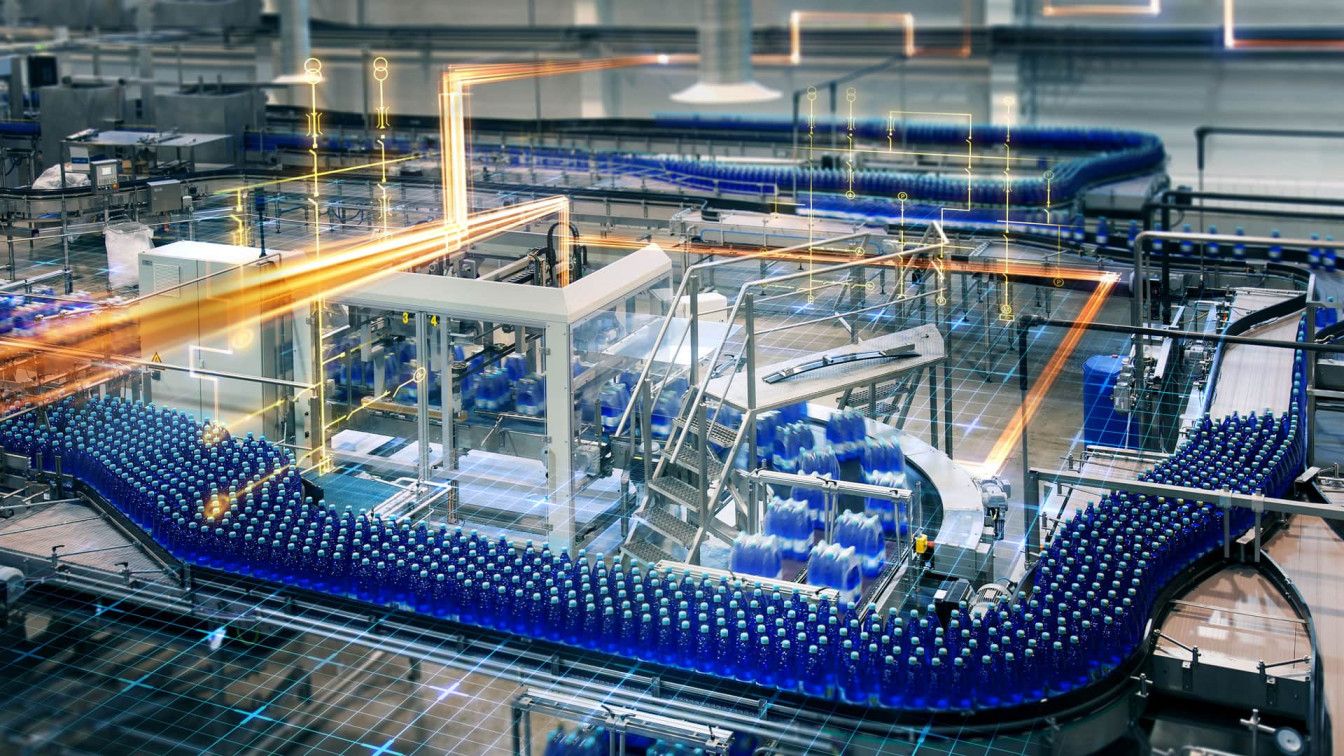

Auch – oder ganz besonders – in den 2010er Jahren baute Siemens Österreich die hart erarbeitete Pionierrolle noch weiter aus. Immerhin entwickelte sich ein weiterer, innovativer Trend in der Technik und in der österreichischen Wirtschaft: nämlich die „Industrie 4.0“. Es überrascht euch sicherlich wenig, dass Siemens auch bei diesem Umschwung wieder in der ersten Reihe stand und bis heute steht – denn die sogenannte Industrie 4.0 gilt als einer der größten Erfolgsfaktoren in der Produktion. Nicht umsonst wurde Siemens Österreich damit beauftragt, das Spitz-Werk auf den neuesten Stand der Dinge zu bringen und die Lebensmittelindustrie in Sachen Sicherheit sowie Qualität zu revolutionieren.

Wie entwickelt man etwas, was noch nicht existiert?

Und was bedeutet eigentlich nochmal Industrie 4.0? Keine Sorge, der Begriff klingt komplizierter, als er tatsächlich ist. Denn im Grunde geht es dabei weniger um besonders komplizierte Maschinen oder Einzelteile – sondern es geht in erster Linie um sogenannte Datenflüsse. Ganz stark merken wir das, wenn wir uns zum Beispiel unseren Musikkonsum ansehen. Während wir früher noch alle fleißig CDs gekauft haben – und damit ein haptisches Produkt erworben haben – haben die meisten von uns heute Abonnements bei Streamingdiensten wie zum Beispiel Spotify. Und hier zahlen wir nur für den „Datenfluss“, also für das Abspielen von Musik. Denn uns Menschen wird es immer wichtiger, möglichst schnell voll up to date zu sein.

Kein Wunder also, dass sich auch die Produktion verändert. Denn wenn wir Menschen möglichst schnell möglichst alles haben möchten, müssen auch Hersteller wie die Firma Spitz möglichst schnell möglichst alles herstellen. Das hat auch Siemens Österreich vor die Herausforderung gestellt, eine Software herzustellen, die es so vorher noch nicht gab. Das Problem dabei: Einfach ins Blaue planen und bei Fehlern einfach nachzujustieren, steht außer Frage – denn jeder Stillstand im Spitz-Werk kostet bares Geld. Die Lösung: ein sogenannter digitaler Zwilling, der den Herstellungsprozess in einer Computersimulation nachspielt. Entstehen Fehler, passiert „im echten Leben“ gar nichts – und Fehlerquellen können für den echten Einsatz beseitigt werden.

Die Revolution des Spitz-Werks

Wie hat Siemens Österreich nun die Produktion des Nahrungs- und Genussmittelherstellers Spitz revolutioniert? Es ist heute wichtiger denn je, dass die Daten, die in einem Unternehmen gesammelt werden, möglichst effizient genutzt werden können. So ist es von besonderer Bedeutung, Daten aus dem Verkauf möglichst schnell an die Produktion weiterzugeben. So wissen die Produktionsmitarbeiterinnen und -mitarbeiter sofort, wie viel verkauft wurde und wie viel produziert werden muss. Aber es geht noch vernetzter: Denn Siemens Österreich hat für Spitz ein System entwickelt, das gesammelte Daten aus allen Unternehmensbereichen verbindet und automatisch handelt, wenn es nötig ist.

Hier ein paar ganz besondere Schmankerln des neuen Systems von Siemens Österreich: Das System weiß ganz genau, wie viel eines Rohstoffs noch im Lager vorhanden ist – und bestellt nach, wenn sich die Vorräte leeren. Außerdem entstehen manchmal Fehler in der Produktion – besonders dann, wenn die Maschinen hohe Stückzahlen produzieren. Denn irgendwann werden – welch Überraschung – auch die intelligentesten Maschinen einmal schmutzig. Und auch die kleinsten Verschmutzungen könnten Fehler verursachen. Fehler, die die Produktion zum Stillstand bringen können und so Geld kosten. Deshalb wurde den Maschinen „gelehrt“, dass sie nach einer gewissen Produktionszeit verschmutzen. Das Ergebnis: Die Maschinen passen ihre Arbeitsweise an ihren Verschmutzungsgrad an und vermeiden so kostenintensive Fehler.

Möglichkeiten, Möglichkeiten everywhere

Dank der neuen Software von Siemens Österreich ist es Spitz jetzt möglich, auf Knopfdruck andere Produkte herzustellen. Das bedeutet: Die Mitarbeiterinnen und Mitarbeiter bekommen die Information, dass sie zum Beispiel genug Schokokuchen produziert haben – dafür aber benötigen sie Marmorkuchen. Wo früher ein umständliches Umbauen und Umprogrammieren von Maschinen nötig war, muss heute nur auf einem Computer ausgewählt werden, welches Produkt als nächstes hergestellt werden soll. Und das war’s auch schon: Denn die Maschinen holen sich sogar die nötigen Rohstoffe und Verpackungsmaterialien selbstständig.

Eine weitere Neuheit sind spezielle Sensoren, die genau eruieren können, wie die Rohstoffe beschaffen sind. Sollte zum Beispiel eine Mehl-Lieferung anders zusammengesetzt sein, als üblich, passt das System automatisch die Rezeptur an den Rohstoff an. Das Ergebnis: Die Produkte schmecken immer genau so, wie sie schmecken sollen.

Unser Fazit

Wir sehen also: Siemens Österreich hat dem Nahrungs- und Genussmittelhersteller Spitz hauptsächlich damit geholfen, indem dafür gesorgt wurde, dass die Daten fließen können. Das hat für Spitz nicht nur die Geschwindigkeit erhöht, mit der produziert werden kann, sondern auch die Qualität der Lebensmittel wird damit noch mehr gesichert. Siemens Österreich hat also auch hier wieder voll auf die Anforderungen der heutigen Zeit reagiert und wahre Pionierarbeit geleistet. Wir sind uns sicher, dass das bestimmt nicht das letzte Mal war und freuen uns schon auf die nächsten Innovationen.

Ihr seid ein paar Technik-Freaks und wollt selbst einmal Seite an Seite mit großen Maschinen, Kabeln und Computern arbeiten? Dann solltest du dir das Jobportal von Siemens einmal genauer ansehen. Oder willst du wissen, was du in Österreich so unternehmen kannst? Dann check am besten unsere ToDos aus!

*Dieser Artikel ist in freundlicher Zusammenarbeit mit Siemens Österreich entstanden.

(c) Beitragsbild | Siemens